Halo kawan, kali ini matob akan sharing mengenai apa itu HACCP. buat yang bergelut di bidang industri pangan, pasti sudah sering mendengarnya. Nah kali ini kita akan bahas secara lebih detail.

Apa itu HACCP?

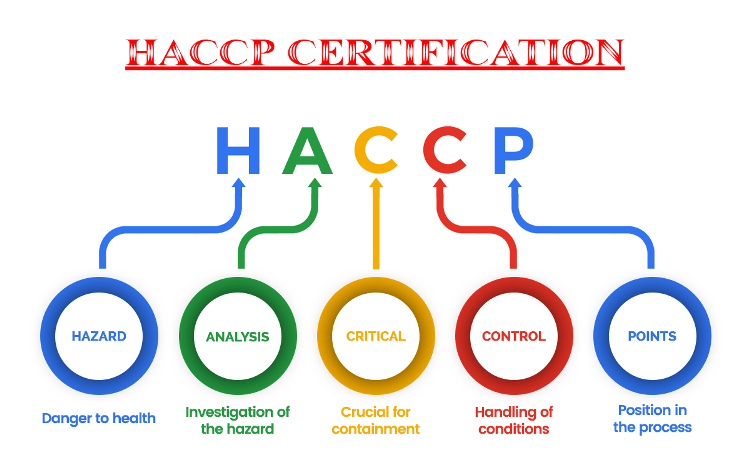

Hazard Analysis Critical Control Points (HACCP) adalah metode yang diakui secara internasional untuk mengidentifikasi dan mengelola risiko terkait keamanan pangan dan, ketika menjadi pusat dari program keamanan pangan aktif, dapat memberikan jaminan kepada pelanggan, publik, dan badan pengatur bahwa program keamanan pangan dikelola dengan baik.

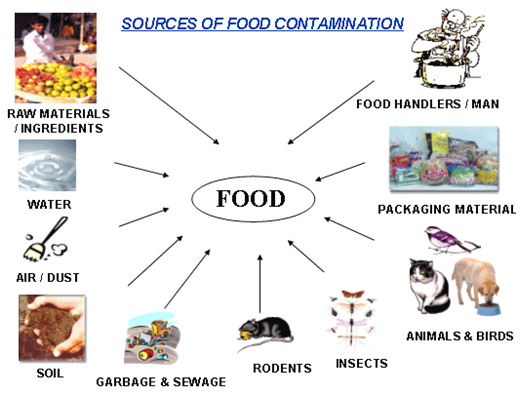

HACCP adalah sistem manajemen di mana keamanan pangan ditangani melalui analisis dan pengendalian bahaya biologis, kimia, dan fisik dari produksi bahan baku, pengadaan dan penanganan, hingga pembuatan, distribusi, dan konsumsi produk jadi.

Saat ini, banyak produsen dan vendor terbaik dunia menggunakan sistem ini sebagai dasar untuk program manajemen keamanan pangan mereka dan untuk memenuhi skema audit GFSI.

Melalui analisis bahaya dan di mana mereka dapat terjadi, Safe Food Alliance of California membantu menerapkan sistem dan prosedur untuk meminimalkan risiko. Safe Food Alliance menyediakan sistem manajemen keamanan pangan yang benar-benar praktis di setiap operasi dalam membantu pengelolaan titik kontrol kritis.

Namun, program keamanan pangan tidak hanya berhenti pada HACCP. Agar efektif, program prasyarat seperti pengendalian hama, ketertelusuran & penarikan kembali, higiene dan sanitasi perlu dikembangkan dan diterapkan. Selain itu, masalah memastikan bahwa pemasok dan distributor juga memiliki program keamanan pangan perlu ditangani melalui pengembangan spesifikasi bahan dan sistem jaminan vendor.

Mengapa HACCP Penting?

Implementasi yang tepat dari program HACCP membantu mengurangi kemungkinan keluhan pelanggan atau penarikan kembali dengan mengidentifikasi dan mengendalikan potensi bahaya yang mungkin berasal dari bahan baku, proses fasilitas, dan kesalahan manusia. Kesadaran karyawan yang lebih besar yang dihasilkan dari program HACCP membantu mendorong peningkatan berkelanjutan dari produk dan proses perusahaan.

Selain itu, prinsip-prinsip HACCP sejalan dengan persyaratan peraturan Food Safety Modernization Act (FSMA) FDA untuk pengolah makanan — Analisis Bahaya dan Kontrol Pencegahan Berbasis Risiko (“HARPC” atau “Kontrol Pencegahan”). Meskipun rencana HACCP tidak memenuhi semua persyaratan, namun memenuhi sebagian besar persyaratan dan merupakan platform terbaik untuk membangun sistem manajemen yang sesuai dengan FSMA.

Dalam lingkungan manufaktur makanan saat ini, prinsip dasar keamanan pangan tidak lagi cukup untuk memenuhi persyaratan pelanggan dan peraturan. Aturan telah berubah, sebagian besar karena Undang-Undang Modernisasi Keamanan Pangan . Selain undang-undang baru dari legislator, standar dan tuntutan pelanggan sekarang jauh melampaui persyaratan peraturan. Artinya, sekarang ada harapan untuk tidak hanya menguasai Hazard Analysis Critical Control Points (HACCP) tetapi juga untuk melangkah lebihjauh dan menjadi bersertifikat Global Food Safety Initiative ( GFSI ). Untuk mendapatkan sertifikasi dengan salah satu program ini, Anda harus memulai di tempat yang sama. Anda mulai dengan rencana HACCP.

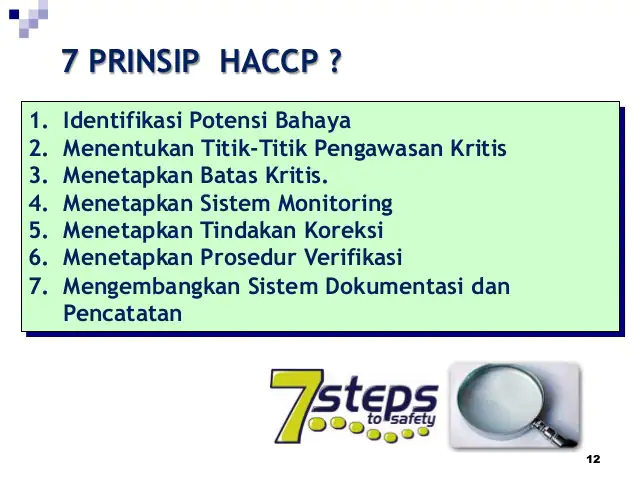

7 Prinsip HACCP

Prinsip 1 – Lakukan Analisis Bahaya

Penerapan prinsip ini melibatkan daftar langkah-langkah dalam proses dan mengidentifikasi di mana bahaya yang signifikan mungkin terjadi. Tim HACCP akan fokus pada bahaya yang dapat dicegah, dihilangkan atau dikendalikan oleh rencana HACCP. Pembenaran untuk memasukkan atau mengecualikan bahaya dilaporkan dan tindakan pengendalian yang mungkin diidentifikasi.

Prinsip 2 – Identifikasi Titik Kendali Kritis

Titik kendali kritis (CCP) adalah titik, langkah atau prosedur di mana pengendalian dapat diterapkan dan bahaya keamanan pangan dapat dicegah, dihilangkan atau dikurangi ke tingkat yang dapat diterima. Tim HACCP akan menggunakan pohon keputusan CCP untuk membantu mengidentifikasi titik kontrol kritis dalam proses. Titik kontrol kritis dapat mengendalikan lebih dari satu bahaya keamanan pangan atau dalam beberapa kasus lebih dari satu CCP diperlukan untuk mengendalikan satu bahaya. Jumlah CCP yang dibutuhkan tergantung pada langkah-langkah pengolahan dan kontrol yang diperlukan untuk menjamin keamanan pangan.

Prinsip 3 – Tetapkan Batas Kritis

Batas kritis (CL) adalah nilai maksimum dan/atau minimum yang parameter biologis, kimia, atau fisiknya harus dikendalikan pada CCP untuk mencegah, menghilangkan, atau mengurangi ke tingkat yang dapat diterima terjadinya bahaya keamanan pangan. Batas kritis biasanya ukuran seperti waktu, suhu, aktivitas air (Aw), pH, berat, atau ukuran lain yang didasarkan pada literatur ilmiah dan/atau standar peraturan.

Prinsip 4- Pantau CCP

Tim HACCP akan menjelaskan prosedur pemantauan untuk pengukuran batas kritis pada setiap titik kendali kritis. Prosedur pemantauan harus menjelaskan bagaimana pengukuran akan dilakukan, kapan pengukuran dilakukan, siapa yang bertanggung jawab atas pengukuran dan seberapa sering pengukuran dilakukan selama produksi.

Prinsip 5 – Menetapkan Tindakan Korektif

Tindakan korektif adalah prosedur yang diikuti ketika terjadi penyimpangan dalam batas kritis. Tim HACCP akan mengidentifikasi langkah-langkah yang akan diambil untuk mencegah makanan yang berpotensi berbahaya memasuki rantai makanan dan langkah-langkah yang diperlukan untuk memperbaiki prosesnya. Ini biasanya mencakup identifikasi masalah dan langkah-langkah yang diambil untuk memastikan bahwa masalah tidak akan terjadi lagi.

Prinsip 6 – Verifikasi

Aktivitas tersebut, selain pemantauan, yang menentukan validitas rencana HACCP dan bahwa sistem beroperasi sesuai dengan rencana. Tim HACCP dapat mengidentifikasi kegiatan seperti audit CCP, tinjauan catatan, tinjauan pengiriman sebelumnya, kalibrasi instrumen dan pengujian produk sebagai bagian dari kegiatan verifikasi.

Prinsip 7 – Pencatatan

Komponen kunci dari rencana HACCP adalah merekam informasi yang dapat digunakan untuk membuktikan bahwa suatu makanan diproduksi dengan aman. Catatan juga perlu menyertakan informasi tentang rencana HACCP. Rekaman harus mencakup informasi tentang Tim HACCP, deskripsi produk, diagram alir, analisis bahaya, CCP yang diidentifikasi, Batas Kritis, Sistem Pemantauan, Tindakan Korektif, Prosedur Penyimpanan Catatan, dan Prosedur Verifikasi.

HACCP Tidak Berdiri Sendiri

Penerapan HACCP tidak berdiri sendiri di fasilitas pengolahan makanan. Rencana tersebut harus dibangun di atas program keamanan pangan lainnya. Good Manufacturing Practices (GMP) yang dipraktikkan oleh fasilitas pemrosesan akan mendukung rencana HACCP dan akan mengatasi masalah keamanan pangan dan kualitas makanan yang tidak kritis untuk pengurangan bahaya keamanan pangan. Prosedur Operasi Standar Sanitasi (SSOP) diperlukan dalam operasi daging dan unggas yang diperiksa secara federal dan menangani prosedur untuk fasilitas, peralatan, dan personel bersih yang diperlukan untuk semua produk yang diproduksi di fasilitas.

baca juga : jenis-jenis kemasan

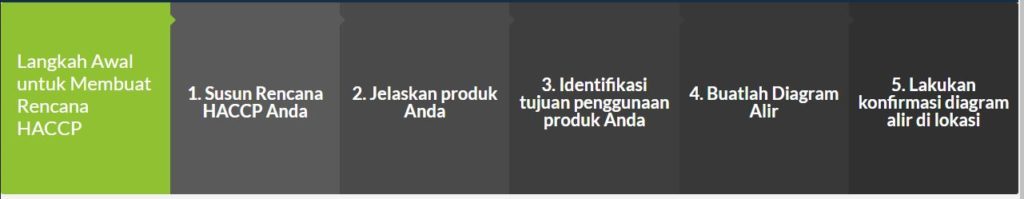

12 Langkah Membuat Rencana HACCP yang Baik

Saat membangun rencana HACCP Anda, ikuti metodologi khusus ini yang melibatkan 12 langkah. Jika Anda mengalami masalah, hubungi tim Safe Food Alliance di lingkungan Anda yang ramah.

Satu hal yang perlu diingat saat Anda membangun rencana Anda – Rencana HACCP adalah dokumen hidup, dan dengan demikian, harus sering ditinjau kembali saat proses Anda berubah, perusahaan Anda tumbuh, dan Anda menemukan cara yang lebih baik untuk menghasilkan produk Anda. Sekarang setelah kita membahasnya, mari kita mulai.

1. Kumpulkan Tim HACCP

Rencana Anda biasanya akan menyertakan tabel di mana semua nama anggota Tim HACCP ditulis dan ditandatangani, dan pemimpin tim ditunjuk dengan jelas. Tim berfungsi paling baik bila sangat lintas fungsi dan mencakup anggota dari berbagai departemen seperti sanitasi, pemeliharaan, produksi, dan kualitas. Sangat penting untuk memiliki beragam perspektif dan latar belakang pengetahuan ini.

Di bagian ini, Anda harus menyertakan deskripsi singkat tentang posisi, latar belakang, dan pengalaman masing-masing anggota saat ini. Anda juga harus memiliki salinan sertifikat pelatihan formal HACCP untuk koordinator HACCP. Harus ada semacam pelatihan HACCP yang terdokumentasi untuk seluruh tim juga, baik yang dilakukan secara internal atau oleh orang seperti kita. Semakin banyak pengetahuan tim, semakin baik rencananya.

2. Jelaskan Produk

Bagian ini harus mencakup deskripsi lengkap dari setiap produk atau kelompok produk dalam cakupan rencana. Deskripsi produk harus terdiri dari rincian yang berdampak pada keamanan pangan produk, termasuk (sebagaimana berlaku):

- resep atau formulasi

- bahan pengepakan dan informasi lainnya seperti atmosfer yang dimodifikasi

- kondisi di mana produk akan disimpan (misalnya, suhu, cahaya, kelembaban)

- umur simpan

- kondisi distribusi

- segala potensi penyalahgunaan dalam rantai distribusi atau oleh konsumen, yang dapat membahayakan produk.

Semakin baik Anda mendefinisikan produk sebelum memulai analisis bahaya, semakin teliti ulasannya.

3. Identifikasi Tujuan Penggunaan

Penggunaan yang dimaksudkan didasarkan pada konsumsi komoditas yang biasa dilakukan oleh konsumen atau pengguna akhir. Sekali lagi, mendefinisikan tujuan penggunaan membantu memastikan analisis bahaya yang lebih menyeluruh nanti. Bagian ini mencakup tujuan yang dimaksudkan perusahaan Anda berdasarkan desain produk, serta aplikasi potensial lainnya. Semakin Anda mengenal konsumen Anda, semakin baik Anda dapat merawat mereka. Contoh klasik, dalam hal ini, adalah adonan kue: ini adalah produk yang biasanya Anda masak sebelum dikonsumsi, tetapi dalam beberapa kasus, itu dimakan mentah. Untuk alasan ini, beberapa perusahaan telah menarik kembali adonan kue mereka karena penyakit konsumen.

4. Membangun Diagram Alir

Diagram alir proses harus jelas dan rinci untuk menggambarkan semua langkah proses. Gunakan diagram ini untuk membantu memastikan analisis bahaya menyeluruh dan sebagai referensi visual saat tim Anda mempertimbangkan potensi bahaya bagi konsumen. Diagram alir harus mencakup setiap langkah proses yang terjadi di lokasi, dari awal (misalnya, menerima dan menyiapkan bahan, menyimpan bahan pengepakan, dll.) hingga akhir (pengiriman, pergudangan, dll.) Semakin jelas diagramnya untuk pemirsa, semakin mudah untuk memahami prosesnya. Orang lain juga dapat menggunakan tabel selama kunjungan lapangan (misalnya, pelanggan, auditor, konsultan, pejabat pengatur). Oleh karena itu, adalah bijaksana untuk merancangnya dengan cara yang relatif jelas bagi orang lain yang tidak mengetahui prosesnya sebaik Anda.

5. Verifikasi di Tempat dari Diagram Alir

Verifikasi diagram di tempat membantu memastikan keakuratannya. Sekali lagi, tujuan utamanya adalah untuk memastikan analisis bahaya yang menyeluruh. Situs perlu memberikan bukti bahwa Tim HACCP telah memverifikasi diagram alir. Beberapa perusahaan suka menyimpan versi pertama dari diagram dengan catatan tulisan tangan di atasnya, yang menunjukkan perubahan yang dibuat dan diparaf serta diberi tanggal oleh para peserta. Namun, pada akhirnya, bukti verifikasi paling baik dilakukan dengan salinan terakhir yang diperbarui yang ditandatangani; atau risalah rapat yang menunjukkan persetujuan versi final dan tanda tangan peserta.

6. Lakukan Analisis Bahaya

Analisis bahaya adalah bagian dari rencana yang biasanya membutuhkan waktu paling lama untuk ditinjau dan diperbarui. Di sini tim mengumpulkan dan memeriksa semua data yang relevan dengan keamanan produk, termasuk kinerja proses, cacat produk, keluhan pelanggan, hasil audit internal dan pihak ketiga, dan berbagai informasi relevan lainnya. Tim harus meluangkan waktu yang tepat untuk melakukan analisis menyeluruh.

Analisis Bahaya dapat bervariasi dalam format, tetapi perlu menyertakan elemen-elemen umum berikut:

- Daftar semua langkah dan bahan proses

- Identifikasi potensi bahaya

- Penilaian setiap bahaya, dengan pertimbangan tingkat keparahan dan kemungkinan

- Identifikasi bahaya ‘signifikan’

- Justifikasi penilaian (penjelasan rinci tentang alasan tim)

- Identifikasi pengendalian yang tepat untuk setiap bahaya

- Sekarang, di bawah FSMA, identifikasi Kontrol Pencegahan juga.

7. Menentukan Titik Kendali Kritis (CCP’s)

Yang satu ini adalah konsep yang sederhana. Berdasarkan analisis bahaya yang dijelaskan di atas, Anda dapat dengan cepat mengidentifikasi semua bahaya dan CCP yang signifikan. Titik Kendali Kritis adalah langkah-langkah penting yang dirancang untuk mengendalikan bahaya tertentu sehingga produk aman untuk dikonsumsi. Tim harus menggunakan pohon keputusan seperti ini satu ketika menentukan CCP.

8. Tetapkan Batas Kritis untuk Setiap CCP

Batas kritis adalah kriteria “jalan/tidak jalan” atau “dapat diterima/tidak dapat diterima” dari titik kontrol kritis. Untuk beberapa proses, seperti pendeteksian logam, ini semudah menguji dengan benda uji logam bersertifikat untuk memastikan fungsi yang tepat. Untuk jenis CCP lainnya, ini bisa jauh lebih kompleks dan mencakup parameter seperti suhu, kelembaban, viskositas produk, atau konsentrasi kimia. Semua variabel dan nilai ini harus didefinisikan dengan jelas, termasuk batas bawah dan atas, sebagaimana berlaku.

Dokumen yang terkait dengan proses dan sumber relevan yang digunakan untuk menetapkan batas kritis harus tersedia untuk mendukung batas tersebut. Dokumen-dokumen ini dapat berupa standar peraturan, pedoman, validasi internal atau pihak ketiga, hasil eksperimen, survei literatur, dan panduan ahli. Semakin ketat batas yang divalidasi, semakin tinggi potensi kemanjuran.

9. Membangun Sistem Pemantauan

Langkah ini adalah tempat kami menentukan metode pemantauan untuk setiap CCP. Monitoring adalah bagaimana kami memastikan proses telah memenuhi batas kritis, sehingga produk aman. Prosedur pemantauan harus berisi hal-hal berikut:

- Apa yang akan Anda pantau?

- Seberapa sering harus dipantau?

- Siapa yang bertanggung jawab untuk melakukan tugas?

- Instrumen apa yang akan Anda gunakan?

- Bagaimana Anda akan memantau? (metode)

Semakin jelas instruksinya, semakin kecil kemungkinan gagalnya.

10. Menetapkan Tindakan Korektif

Setiap CCP diharuskan memiliki tindakan korektif yang telah ditentukan dan didokumentasikan untuk penyimpangan yang mungkin terjadi. Rencana tindakan korektif setidaknya harus terdiri dari unsur-unsur berikut: tanggung jawab untuk setiap tindakan, disposisi produk yang tidak sesuai, koreksi penyebab kegagalan, dan pencatatan kejadian. Simpan catatan kegiatan yang tersedia.

11. Tetapkan Prosedur Verifikasi

Sebagian besar diskusi dalam kursus HACCP kami berakhir di seputar bagaimana melakukan verifikasi dalam konteks HACCP dengan benar. Prosedur verifikasi harus merupakan kegiatan yang dirancang untuk memastikan bahwa rencana tersebut: 1) diikuti; 2) efektif untuk penggunaan yang dimaksudkan, dan 3) dipelihara secara memadai. Kami mencari prosedur yang ditentukan di sini, yang menunjukkan bagaimana kami melakukan kegiatan verifikasi rutin seperti penandatanganan catatan pemantauan CCP, serta bagaimana Anda menyelesaikan validasi yang lebih jarang. Semakin lengkap verifikasinya, semakin yakin kita akan rencana tersebut.

12. Membangun Dokumentasi dan Pencatatan

Langkah terakhir ini mencakup penetapan proses penyimpanan catatan dan sistem dokumentasi perusahaan (menetapkan prosedur yang ditetapkan, metode pengendalian dokumen perusahaan, dll.). Mempertimbangkan:

- Bagaimana Anda akan mendokumentasikan sistem Anda?

- Apa yang harus Anda sertakan?

- Siapa yang bertanggung jawab untuk melakukannya?

- Berapa lama Anda menyimpan catatan? Di mana Anda menyimpan mereka?

- Siapa yang perlu memiliki akses ke dokumen apa dan bagaimana dokumen dikendalikan?

Rencana yang terdokumentasi dengan lebih baik membantu memastikan eksekusi yang lebih baik.

Seperti yang mungkin Anda sadari sekarang, mengembangkan dan mendokumentasikan rencana HACCP yang efektif bukanlah tugas yang mudah. Pelatihan tentang metodologi, pengalaman, dan elemen teknis merupakan aspek penting dari implementasi Rencana HACCP yang efektif.